Існує багато типів металевих покриттів. Різні покриття вимагають різних випробувальних зусиль під час випробування мікротвердості, і випробувальні зусилля не можна використовувати випадковим чином. Натомість випробування слід проводити відповідно до значень випробувальних зусиль, рекомендованих стандартами. Сьогодні ми в основному розглянемо випробування мікротвердості за Вікерсом цинкових покриттів або покриттів зі сплавів цинк-алюміній-магній, нанесених на сталь.

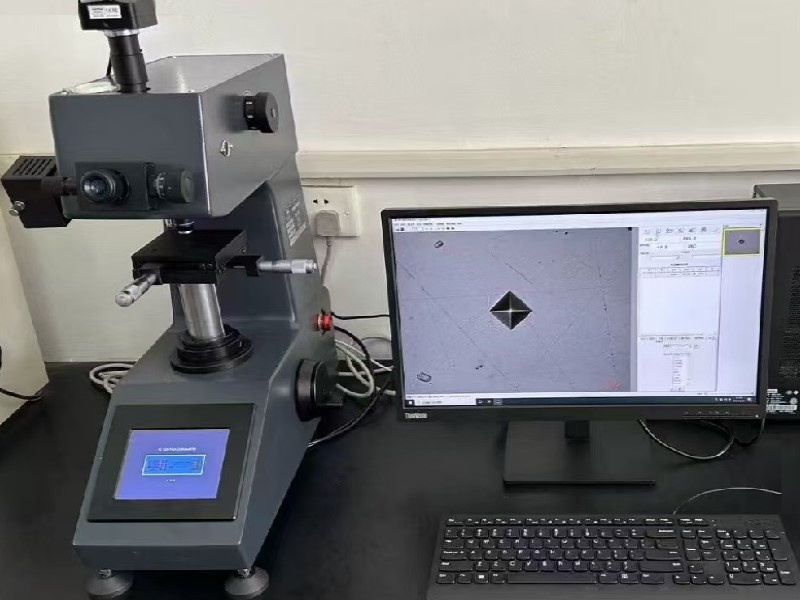

1. Підготовка високоякісних металографічних зразків цинкових покриттів (або алюмінієво-магнієвих покриттів) є першим кроком у випробуванні покриттів. Підготовка зразків цинкового покриття включає кілька етапів, включаючи відбір проб, монтаж, попереднє шліфування та полірування. Метою підготовки таких зразків є шліфування поверхні поперечного перерізу заготовки до гладкої, плоскої поверхні, яка дозволяє чітко візуалізувати вм'ятини за Віккерсом, що сприяє точному вимірюванню розмірів вм'ятин для отримання значень твердості.

2. Для випробування на твердість цинкових покриттів: оскільки цинкові покриття є відносно товстими, випробування на твердість можна проводити з різними випробувальними зусиллями. На одному й тому ж зразку, чим менше прикладене випробувальне зусилля, тим менший розмір відбитка; навпаки, чим більше випробувальне зусилля, тим більший розмір відбитка. Якщо покриття навколо відбитка має ознаки розтріскування або деформації, слід вибрати менше випробувальне зусилля. Цей процес повторюється, доки покриття навколо відбитка Віккерса не залишиться відносно цілим без деформації — цей рівень випробувального зусилля є відповідним для зразка.

2.1 Різна товщина покриття відповідає певним діапазонам випробувального зусилля, що є вирішальним для уникнення спотворення результатів випробувань. Нижче наведено орієнтир для вибору випробувального зусилля для поширених покриттів (цинкування, хромування), що застосовується до мікротвердомірів за Віккерсом (HV):

| Тип покриття | Покриття Товщина (мкм) | Рекомендувати Випробувальна сила (без глютену) | Відповідний Шкала високої напруги | Основні запобіжні заходи |

| Цинк Покриття | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | Цинкове покриття відносно м'яке (зазвичай HV50~150); невелике зусилля запобігає надмірному вдавлюванню. |

| Цинк Покриття | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | Зі збільшенням товщини зусилля можна відповідно збільшити, щоб забезпечити чіткі краї відбитків. |

| Хром Покриття | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | Твердий хром (HV800~1200) має високу твердість; невелике зусилля запобігає пошкодженню індентора. |

| Хром Покриття | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | При товщині >10 мкм, HV0.1force забезпечує баланс між точністю та ефективністю. |

| Композитний Покриття | <5 | ≤25 | HV0.01, HV0.025 | Для покриттів, таких як цинково-нікелеві сплави та хромонікелеві сплави, суворо запобігайте проникненню вм'ятин у покриття. |

2.2 Інші ключові фактори впливу

Окрім товщини, наступні два фактори додатково змінять вибір випробувального зусилля, і їх необхідно оцінювати на основі фактичних сценаріїв:

Діапазон твердості покриття:

М'які покриття (наприклад, цинкування, HV < 200): Якщо випробувальне зусилля занадто мале, вм'ятини можуть розмитися через пластичну деформацію покриття. Рекомендується вибрати верхню межу рекомендованого діапазону (наприклад, для товщини 10 мкм виберіть випробувальне зусилля 50 гс).

Тверді покриття (наприклад, хромування, HV > 800): Висока твердість призводить до утворення невеликих вм'ятин, тому випробувальне зусилля не повинно бути занадто малим (наприклад, для товщини 5 мкм виберіть випробувальне зусилля 25 гс), щоб запобігти перевищенню похибки вимірювання діагоналі вм'ятини ±5%.

2.3 Вимоги стандартів та специфікацій

Різні галузі мають чіткі стандарти. Наприклад:

Автомобільна промисловість зазвичай використовує ISO 14577 (інструментальний метод вдавлювання), який дозволяє регулювати значення сили відповідно до товщини покриття;

Загальна промисловість посилається на ASTM E384, який вимагає, щоб діагональ відбитка була ≤ 1/2 товщини покриття та ≥ 10 разів більша за радіус кінчика індентора (щоб уникнути ефекту кінчика).

На завершення, вибір випробувального зусилля для мікротвердості металевих покриттів за методом Віккерса повинен відповідати логіці «спочатку товщина, регулювання твердості та гарантія стандарту»:

Спочатку визначте діапазон випробувального зусилля на основі товщини покриття (див. таблицю вище);

Відрегулюйте значення сили відповідно до твердості покриття (виберіть верхню межу для м’яких покриттів і нижню межу для твердих покриттів);

Зрештою, дотримуйтесь галузевих стандартів (таких як ISO 14577 та ASTM E384), щоб забезпечити достовірність результатів випробувань.

Час публікації: 03 вересня 2025 р.