Вимірювання твердості сталі за Брінеллем було розроблено шведським інженером Йоханом Августом Брінеллем у 1900 році та вперше застосовано для вимірювання твердості сталі.

(1)HB10/3000

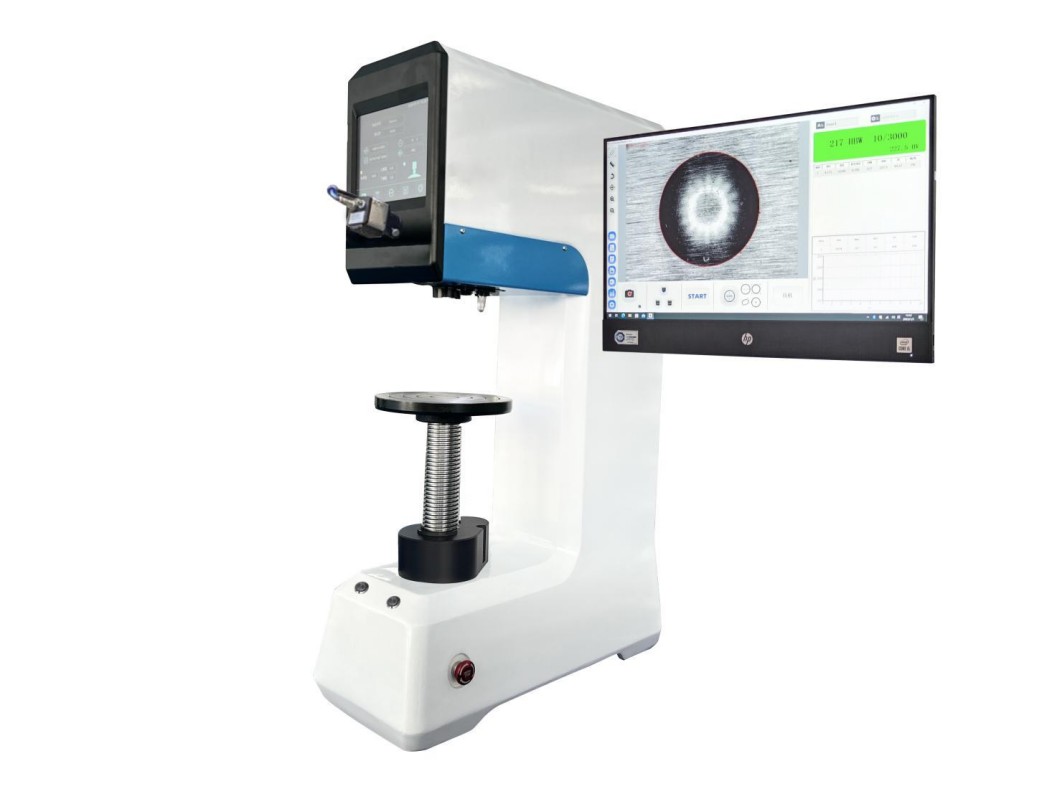

①Метод та принцип випробування: Сталева кулька діаметром 10 мм вдавлюється в поверхню матеріалу під навантаженням 3000 кг, і вимірюється діаметр вдавлення для розрахунку значення твердості.

②Типи матеріалів, що застосовуються: Підходять для твердіших металевих матеріалів, таких як чавун, тверда сталь, важкі сплави тощо.

③Загальні сценарії застосування: Випробування матеріалів важкої техніки та обладнання. Випробування на твердість великих виливків та поковок. Контроль якості в машинобудуванні та виробництві.

④Характеристики та переваги: Велике навантаження: Підходить для товстіших і твердіших матеріалів, витримує більший тиск і забезпечує точні результати вимірювання. Довговічність: Сталевий кульковий індентор має високу міцність і підходить для тривалого та багаторазового використання. Широкий спектр застосування: Здатний випробовувати різноманітні твердіші металеві матеріали.

⑤Примітки або обмеження: Розмір вибірки: Для забезпечення достатнього розміру та точності відбитка потрібен більший зразок, а поверхня зразка має бути рівною та чистою. Вимоги до поверхні: Для забезпечення точності вимірювання поверхня має бути гладкою та без домішок. Обслуговування обладнання: Для забезпечення точності та повторюваності випробування обладнання необхідно регулярно калібрувати та обслуговувати.

(2)HB5/750

①Метод та принцип випробування: Використовуйте сталеву кульку діаметром 5 мм, щоб втиснути її в поверхню матеріалу під навантаженням 750 кг, та виміряйте діаметр вдавлення, щоб розрахувати значення твердості.

②Застосовувані типи матеріалів: Застосовується до металевих матеріалів середньої твердості, таких як мідні сплави, алюмінієві сплави та сталь середньої твердості. ③ Загальні сценарії застосування: Контроль якості металевих матеріалів середньої твердості. Дослідження та розробка матеріалів, а також лабораторні випробування. Випробування твердості матеріалу під час виробництва та обробки. ④ Характеристики та переваги: Середнє навантаження: Застосовується до матеріалів середньої твердості та дозволяє точно вимірювати їхню твердість. Гнучке застосування: Застосовується до різноманітних матеріалів середньої твердості з високою адаптивністю. Висока повторюваність: Забезпечує стабільні та послідовні результати вимірювання.

⑥Примітки або обмеження: Підготовка зразка: Поверхня зразка має бути рівною та чистою, щоб забезпечити точність результатів вимірювання. Обмеження щодо матеріалу: Для дуже м’яких або дуже твердих матеріалів може знадобитися обрати інші відповідні методи вимірювання твердості. Обслуговування обладнання: Обладнання необхідно регулярно калібрувати та обслуговувати, щоб забезпечити точність та надійність вимірювання.

(3)HB2.5/187.5

①Метод та принцип випробування: Використовуйте сталеву кульку діаметром 2,5 мм, щоб втиснути її в поверхню матеріалу під навантаженням 187,5 кг, та виміряйте діаметр вдавлення, щоб розрахувати значення твердості.

②Застосовувані типи матеріалів: Застосовується для м’якших металевих матеріалів та деяких м’яких сплавів, таких як алюміній, свинцеві сплави та м’яка сталь.

③Загальні сценарії застосування: Контроль якості м’яких металевих матеріалів. Випробування матеріалів в електронній та електротехнічній промисловості. Випробування твердості м’яких матеріалів під час виробництва та обробки.

④Характеристики та переваги: Низьке навантаження: Застосовується для м’якших матеріалів, щоб уникнути надмірного вдавлювання. Висока повторюваність: Забезпечує стабільні та послідовні результати вимірювань. Широкий спектр застосування: Здатний випробовувати різноманітні м’які металеві матеріали.

⑤ Примітки або обмеження: Підготовка зразка: Поверхня зразка має бути рівною та чистою, щоб забезпечити точність результатів вимірювання. Обмеження щодо матеріалу: Для дуже твердих матеріалів може знадобитися вибрати інші відповідні методи вимірювання твердості. Обслуговування обладнання: Обладнання необхідно регулярно калібрувати та обслуговувати, щоб забезпечити точність та надійність вимірювання.

Час публікації: 20 листопада 2024 р.